一、制备色谱柱的选择方法

1、分离模式的选择(在样品可能分离的条件下使用分析色谱柱进行测试)

如果样品有多种可分离的模式,请在选择上考虑以下几点

1)分离的效率:分离能力、样品上样量、制备时间;

2)经济性:填料、流动相的成本、单位时间的处理量;

3)其他:安全性、目标成分的变性、系统的简易性。

2、制备规模的选择

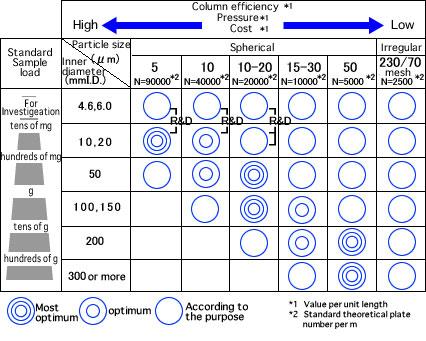

根据样品的处理量选择制备柱的内径以及填料的粒径。表1列举了选择制备柱内径和填料粒径的基本标准。

1)制备柱内径

样品的上样量与制备柱的横截面积是成正比的,所以必须要选择适合样品上样量的制备柱内径。

2)填料的粒径

填料的粒径越小制备柱的柱效越高,同时填料的价格也越高。另外由于柱压也会变高,因此对所使用设备的耐压性要求也会相应的提高。

在目标成分与相近的峰分离不充分等情况下,可选择使用粒径小的填料来提高分离效果。反之,粒径越大制备柱的柱效就越低,当然填料的价格也更便宜,柱压也会随之降低。

3)制备柱的长度

柱长越长分离能力就越高,样品的上样量也会增加。但由于柱长和柱压成正比,因此柱子越长柱压也就越高。

二、制备条件的优化

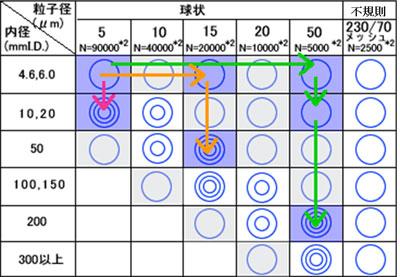

根据使用的粒径确定制备条件

使用已确定粒径大小的填料对样品的分离进行测试。测试时使用分析色谱柱,并对制备条件进行优化

为了能更有效地进行制备条件的摸索,我们推荐使用YMC-Pack R&D系列色谱柱。

1、洗脱条件的优化

制备不同于分析,首先要考虑的是更有效地得到更高纯度的目标成分和高收率。进行高效制备的关键点是在考虑必须分离的物质和其余物质的基础上来设定洗脱条件。

由于制备所用的填料粒径比分析用的填料粒径大,因此柱效会有所降低,可能得不到一些必要的分离。在这种情况下,通过调整洗脱条件及降低线流速可改善分离。

即使这样分离仍然不充分的话,可尝试改变柱长和填料粒径。

2、上样量的摸索

分阶段增加上样量,从而求得能得到目标纯度的最大上样量。然后根据最大上样量来计算放大到制备色谱柱的上样量。

3、制备装置的合理性确认

实际进行制备时首先需确认流速和柱压等是否适合设备的性能。如果要在制备柱上取得和分析测试时一样的分离效果,线流速必须要与分析测试时柱的数值保持一致,制备柱的流速可通过按测试用柱的流速的横切面积的正比来设定,从而获得相同的线流速。

如果线流速是一致的,那制备柱的压力和测试用柱的压力也是相同的。

如果柱压超过设备的耐压限度,必须改变流速、柱长等条件。并且管线等也需要更改为适合流速的尺寸

三、制备的实施

实际进行制备生产时,须确认收率和纯度。

四、YMC-Pack制备色谱柱一览表:

● 常规生产型号

▲ 需按要求定制

|

粒径um 柱尺寸mm |

球状填料 |

||||

|

5 |

10 |

15 |

20 |

50 |

|

|

20×250 |

● |

● |

● |

● |

▲ |

|

20×500 |

● |

● |

● |

● |

▲ |

|

20×1000 |

● |

● |

● |

▲ |

|

|

30×250 |

● |

● |

● |

● |

▲ |

|

30×500 |

● |

● |

● |

▲ |

|

|

50×250 |

● |

● |

● |

● |

▲ |

|

50×500 |

● |

● |

● |

▲ |

|

|

50×1000 |

▲ |

▲ |

▲ |

||

|

100×500 |

▲ |

▲ |

▲ |

▲ |

|

|

100×1000 |

▲ |

▲ |

▲ |

||

|

150×500 |

▲ |

▲ |

|||

|

150×1000 |

▲ |

▲ |

|||

|

200×500 |

▲ |

▲ |

|||

|

200×1000 |

▲ |

▲ |

|||